Caratteristiche Tubi E Metalli

Ecco alcune tabelle interessanti:

| Materiale | Applicazioni tipiche | Campo di temperatura |

|---|---|---|

| Acciaio inox | Alta pressione, Alta temperatura, fluidi aggressivi | -255°C/+605°C |

| Acciaio al carbonio | Alta pressione, Olii ad alta temperatura, aria, prodotti particolari | -29°C/+425°C |

| Rame | Basse temperature, basse pressioni, aria, olii | -40°C/+205°C |

| Alluminio | Basse temperature, basse pressioni, aria, olii, prodotti particolari | -40°C/+205°C |

| Monel (400) | Prodotti acidi, applicazioni marine, prodotti chimici particolari | -198°C/+425°C |

| Hastelloy (c-276) | Eccellente resistenza sia alla corrosione ossidante sia a quella riducente, minimizza gli effetti della corrosione | -198°C/+535°C |

| Carpenter 10 (c20) | Resistenza a corrosione da stress in condizioni estreme | -198°C/+425°C |

| Inconel (600) | Alte temperature e sostanze aggressive | -130°C/+650°C |

| Titanio | Ottima resistenza all'acqua marina, ai fluidi corporei, soluzione saline in genere | -59°C/+315°C |

| 800H | Per alte temperature | 0/+816°C |

| 800HT | Per altissime temperature | 0/+982°C |

Attenzione: l'acciaio inox puo' lavorare oltre i 425°C solo con determinati fluidi, si e' notato che oltre questa temperatura alcuni fluidi mettono in moto una precipitazione del carbonio che crea una corrosione intergranulare. Per ovviare a cio' alcuni optano per il 316L, ma io consiglio l'Inconel.

Nomi

I nome delle leghe sono un incubo, perche' ogni produttore tende ad aderire ad uno standard diverso per chiamare la lega:

- Bronzo: B62

- Ottone: EN 12164-CW617N, ALLOY 377, CuZn39, alloy 464

- Duplex: A182 F51, UNS S31803, A182 F53, A182 F60, UNS S32750

- Acciaio al carbonio: CS, ASTM A333, A 105, ASTM A360 LF2, AQ42, FE42, A352, A216, 13Cr

- Acciaio inox, SS, 316SS, 316L SS, ASTM A312, A182 F304

Corrosione

La corrosione si puo' dividere in varie famiglie.

Corrosione uniforme

| La corrosione uniforme e' la piu' classica, ma non sempre la piu' importante in termini di costi o sicurezza. Rende il metallo piu' sottile, oppure si formano dei depositi di corrosione disomogenei sulla superficie del metallo. Si può ridurre scegliendo i materiali opportuni o modificando i fluidi a contatto col metallo. |

Corrosione Galvanica

| La corrosione galvanica si può definire semplicemente con l'effetto di due metalli diversi a contatto che sono bagnati da un fluido conduttivo e corrosivo. In molti casi questo tipo di corrosione porta ad un rapido deterioramento e può portare a guasti anche fatali. I metodi piu' comuni per evitarla consiste nello scegliere materiale uguali o simili, utilizzare ricoprenti protettivi, minimizzando le superfici esposte o riducendo l'aggressività dell'ambiente. |

Corrosione interstiziale

la corrosione interstiziale e' fra tubo e portatubo | La corrosione interstiziale e' un processo elettrochimico di ossidoriduzione, che avviene in punti localizzati dove c'e' un volume stagnate di fluido intrappolato da tasche, schermi, angoli. Puo' avvenire vicino alle guarnizioni, ad esempio. Questo tipo di corrosione e' accelerata dai ioni di cloro, solfuri o bromuro presenti in soluzione. Una volta iniziata, anche l'ambiente atmosferico piu' mite diviene molto aggressivo sul materiale. E' considerata piu' pericolosa della corrosione uniforme, in quanto puo' essere cento volte piu' veloce. La corrosione interstiziale si ritrova molto spesso nei metalli che devono la loro resistenza alla corrosione solo al sottile film di strato passivato sulla loro superficie. L'esempio piu' classico e' l'acciaio inossidabile in presenza di ioni cloro. Si puo' limitare utilizzando saldature, piuttosto che unioni che coinvolgano viti o rivetti; progettando corretti sistemi di scolo e evitando zone di ristagno. |

Corrosione per vaiolatura (pitting)

| La corrosione per vaiolatura e' caratterizzata da un attacco molto localizzato nella forma di profondi e piccoli solchi, che entrano molto velocemente nel metallo, mentre la superficie limitrofa rimane intatta. Una struttura puo' essere perforata in pochi giorni senza significative perdite di peso. Questo tipo di corrosione e' molto aggressiva con soluzioni contenenti ioni cloro, bromuro o ipocloriti. La presenza di solfuri o H2S è anche pericoloso con questo tipo di attacco. L'acciaio inox e' particolarmente soggetto a questo tipo di corrosione in presenza di acqua marina. Si puo' evitare utilizzando i materiali opportuni, evitando zone stagnanti e utilizzando una protezione catodica. |

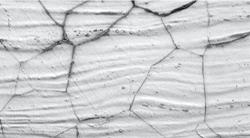

Corrosione intergranulare

| La corrosione intergranulare e' una forma di corrosione che progredisce preferibilmente lungo i bordi dei grani che puo' essere causa di rottura catastrofiche di un sistema in presenza di trazioni. Sotto certe condizioni la forma dei bordi dei grani possono localizzare la corrosione in modo da lasciare il materiale il resto del materiale intatto. Con questo tipo di corrosione il metallo perde le sue proprieta' meccaniche e si disintegra completamente. Questa corrosione e' dovuta alla presenza di impurita' nel materiale o da una concentrazione diversa dei componenti della lega in alcuni punti del materiale. Il materiale piu' esposto a questa corrosione e l'acciaio inossidabile austenitico, poiche' vicino ai bordi c'e' una minore concentrazione di carburo di cromo. Si puo' ridurre evitando prodotti di basso costo che sono ricchi di impurita' o subiscono trattamenti termici di scarsa qualita'; in alternativa si applicano dei trattamenti con calore dopo le saldature. |

Stress Corrosion Cracking

| La corrosione Stress corrosion cracking (SCC) e' un processo che unisce la corrosione dovuta ad un fluido con al tensione meccanica applicata al materiale. Questo tipo di corrosione si propaga molto velocemente, anche pochi minuti. Questo tipo di corrosione avviene con fluidi poco o per nulla aggressivi col materiale, in assenza di tensione. Al momento non esiste una lega esente da SCC. Si puo' ridurre notando i carichi delle strutture o temprando i metalli dopo averli lavorati; oppure riducendo le tensioni sulle superfici dei metalli. |

Corrosione chimica

Corrosione con anidride solforosa e anidride solforica

L'anidride solforosa SO2 e l'anidride solforica SO3 di per se' non sono acide o aggressive verso i metalli; ma se nel gas e' presente almeno un po' di umidita', ecco che si forma spontaneamente l'acido solforico: H2SO3

A questo punto la corrosione avviene di 0.1-1 mm l'anno per l'acciaio 304 SS, e di 0.1 mm l'anno per l'acciaio 316 SS.

Nomi

La stessa lega puo' avere diversi nomi, a seconda dello standard di nomenclatura adottato:

- DUPLEX 2507 = Superduplex = UNS S32750 = Duplex F53 = lega EN 1.4410